头条新闻

四千元“火眼金睛”,质量隐患无处藏!

2025-08-18 来源: 解放动力 作者:

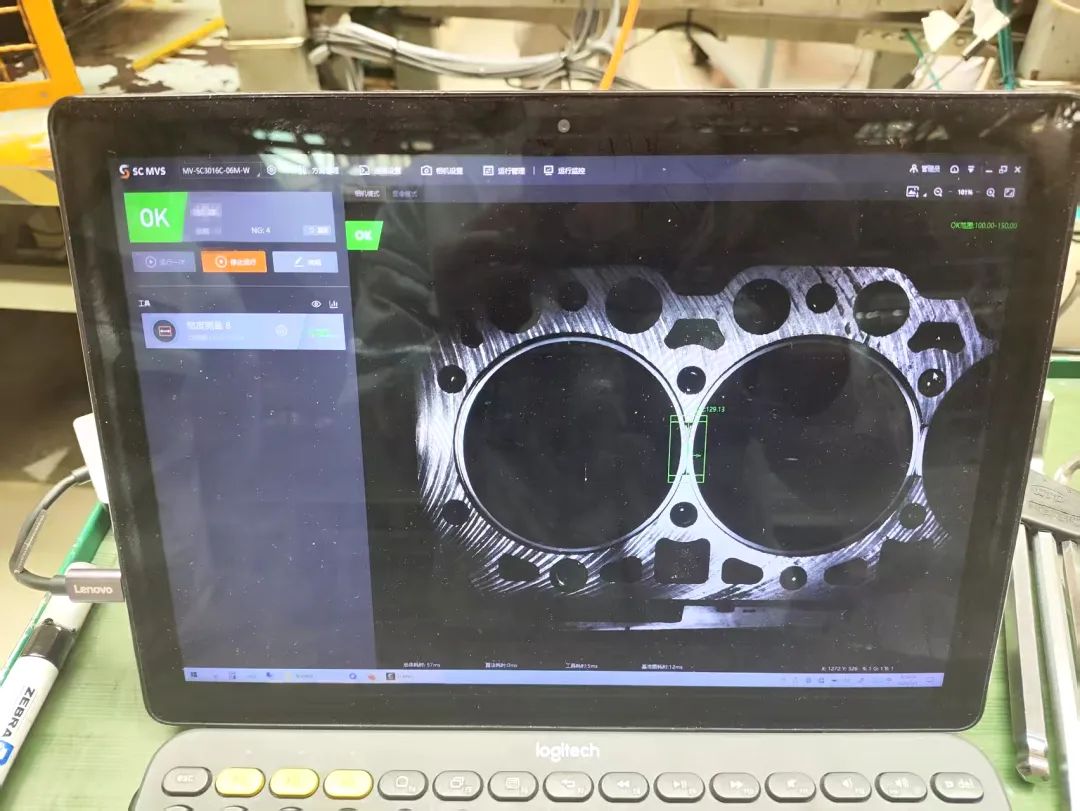

近日,在解放动力总成事业部大柴工厂加工车间,多了一位不知疲倦的“新员工”。它无需休息,却始终“瞪”着一双敏锐的“大眼睛”,将每一个零件看得清清楚楚——这就是装备技术室班长王旭峰自主研发的“智能卫士”视觉检测系统。

说起它的诞生,源于一次“有惊无险”的质量警钟。

原来,车间缸体线一工序曾出现漏加工工件的情况。虽然操作人员高度负责,避免了质量事故,但王旭峰心里却始终绷着一根弦:“如果能有一双‘永不疲倦的眼睛’辅助把关,该多让人安心!”

他深知,一个微小的漏加工缺陷,可能引发连锁反应,影响整个生产流程。要彻底杜绝人工检测的疏漏,实现自动化、智能化检测是关键,增设视觉识别工位是理想方案。然而,市面上现成的视觉检测系统动辄数万甚至十几万的价格,让他犯了难。“我们自己能不能做一个?”带着不服输的劲儿,王旭峰一头扎进车间,开始琢磨他的“低成本”妙招。

他蹲守生产线观察,凭借丰富的改善经验和扎实的维修技能,经反复测试,最终选定了一款性价比高的国产相机,结合自研程序,仅用4000多元就成功“拼”出了一套高效的视觉检测系统。

这套系统如同一位24小时在岗的质检员:零件加工完毕传送过来,相机瞬间完成抓拍,内置的智能“大脑”即刻判断其状态是否合格。

一旦发现漏加工工件,系统立即报警,并与加工设备联动,实现自动停机等待处理,其精准高效堪比“火眼金睛”!

如今,“智能卫士”已成为车间的“明星员工”。自它上岗以来,师傅们纷纷点赞:“现在好了,系统一扫就能发现问题,咱们产品的质量更有保障了!”

这位“卫士”不仅“眼光”犀利,还特别“经济”,成功实现了对漏加工问题的“零容忍”,彻底消除了潜在的质量隐患,为产品质量筑起了一道坚实防线。

王旭峰也成了大家眼中的“创新达人”。问及灵感来源,他嘿嘿一笑:“其实想法很简单,就是给生产线找个靠谱的‘帮手’,让咱们‘解放动力’的产品质量更过硬!”

获取文中车型询底价